现今,数字化、网络化、信息化潮流正在颠覆传统制造业各个环节,传统装备制造业对工艺变革有了更高的要求。航天云网工业互联网公共服务平台的诞生与应用为产业发展带来了福音。

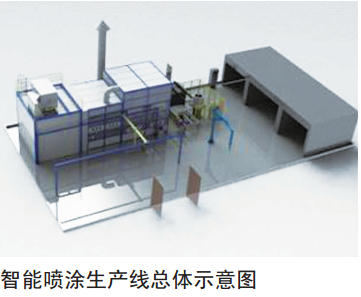

依托航天云网,某大型结构件智能喷涂生产线完成了数字化生产线改造,构建了物流流水化、工序柔性化、加工高效化的建设模式,建设成一条以柔性为核心的智能制造数字化创新生产线。

该生产线应用自动喷涂设备和自动物流设备进行柔性化生产,有效提升生产线的自动化水平;利用传感器和智能算法实现在线检测功能,提升生产线的智能化和质量管控水平;搭建具有自动排产功能的控制系统, 实现生产任务的自动分解与推送、 指令的自动分发;利用 MES 等信息化手段, 达到人、设备、产品间的信息互通。该生产线的数字化模式,克服了单机生产模式物流复杂、管理链路长、人员投入大、生产效率低、产品质量稳定性差的缺点,利用现有喷涂厂房,对其内部进行改造,实现柔性智能喷涂生产线。

此智能喷涂生产线建设内容包括柔性生产线建设、 线外物流建设、土建及配套设施建设等。 其中,柔性生产线主要由喷涂机器人系统、RGV(Rail= Guided= Vehicle:防爆堆垛机系统)、 喷漆室和烘干室系统、检测系统、集控系统、线外物流单元组成。

喷涂机器人系统,主要负责与喷涂相关的工作,包括供漆、喷涂等,主要由供漆系统、自动空气喷枪、喷涂机器人、喷涂转台、清枪机构等组成。RGV 防爆堆垛机系统,主要负责生产线的物流,包括在上料工位、喷涂工位、静置工位、烘干工位、检测工位之间的转运, 主要由防爆堆垛机本体、行走轨道、上料台、静置工位、烘干工位等部分组成。喷漆室和烘干室系统,主要负责为喷涂和烘干提供相应的洁净、高温等环境,同时保证废气处理满足达标排放要求,主要由喷漆室、静置室、烘干室以及相应的废气处理系统组成。

检测系统主要负责喷涂后涂层厚度的检测,主要由检测转台 扫描关节臂、基准球及其扫描软件组成。集控系统,主要负责接收订单任务,并结合工艺配置表,对生产线相关设备进行集中控制和展示,主要由服务器、现场终端及其软件组成。线外物流单元,主要负责将产品在来料暂存区、保护区、上料站、检测站和成品缓存区之间进行线外转运,主要由框架行吊和折臂吊组成。原有生产线经过一系列改造,实现了以上六个单元的操作创新,而后又经过测试、迭代等过程,智能喷涂生产线达到了共赢的显著效果:智能喷涂生产线项目将喷涂、物流、环境控制与检测等功能进行了有机结合,自主开发了专用的喷涂控制系统,帮助公司实现了由传统手工喷涂向全自动喷涂的转变。同时,智能喷涂生产线标准化作业,工艺性好,产品质量稳定性、 一致性得以大幅提升,取消了人工调整, 减少了人工搬运,提高生产效率。 截至目前,智能喷涂生产线生产人员已减少了 1/3,生产效率提升4倍以上,进而全面提升了数字化及智能化水平。

航天云网公司凭借“信息互通、资源共享、能力协同、开放合作、互利共赢” 核心理念,以丰富的智能化改造经验,为企业提供覆盖产业链全过程和全要素的生产性服务,双方的深度合作不仅为智能产线建设树立了新典范,也为智能制造行业推进贡献了力量。